Dom / Zasoby / Artykuły na blogu / Maksymalizacja wydajności i wytrzymałości dzięki kuciu na zimno części

Dom / Zasoby / Artykuły na blogu / Maksymalizacja wydajności i wytrzymałości dzięki kuciu na zimno części October 30, 2025

October 30, 2025

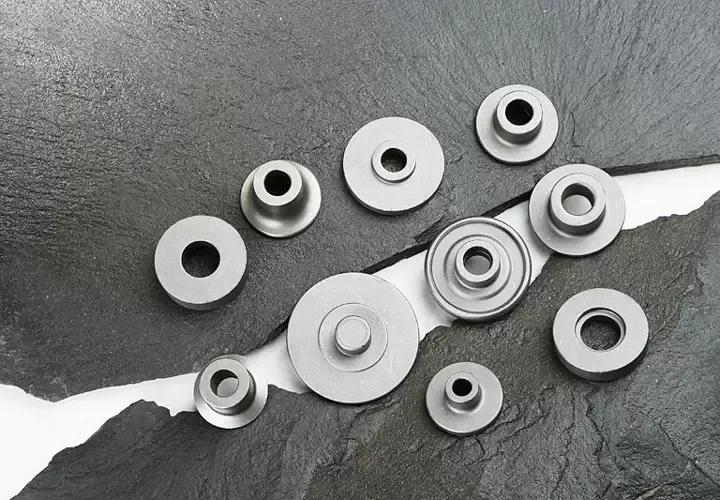

Kucie na zimno to precyzyjny proces produkcyjny, wykorzystywany do wytwarzania wysoce wytrzymałych i trwałych części z metali. Metoda ta jest wysoko ceniona ze względu na możliwość wytwarzania złożonych kształtów i komponentów bez konieczności stosowania wysokich temperatur, co czyni ją rozwiązaniem przyjaznym dla środowiska i ekonomicznym. W tym artykule firma Full-Linking omówi zalety i zastosowania kucia na zimno oraz powody, dla których producenci preferują tę technikę do produkcji niezawodnych i wysokiej jakości części.

Kucie na zimno oferuje szereg istotnych zalet, które czynią je wysoce preferowaną metodą produkcji części metalowych. Do najważniejszych korzyści płynących z kucia na zimno należą:

Jedną z najważniejszych zalet kucia na zimno jest poprawa wytrzymałości materiału dzięki efektowi umocnienia zgniotowego zachodzącemu w trakcie procesu. W miarę ściskania metal staje się mocniejszy, co sprawia, że kute na zimno części charakteryzują się wysoką odpornością na zużycie, zmęczenie i korozję. Ta zwiększona wytrzymałość jest szczególnie cenna w przypadku części stosowanych w wymagających branżach, takich jak motoryzacja i lotnictwo, gdzie trwałość ma kluczowe znaczenie. Części kute na zimno wytrzymują wysokie naprężenia i ekstremalne warunki, zapewniając lepszą wydajność w dłuższej perspektywie.

Części kute na zimno słyną z precyzyjnej dokładności wymiarowej. Proces ten pozwala producentom wytwarzać części o wąskich tolerancjach, redukując potrzebę dodatkowej obróbki mechanicznej i wykańczania. Ten wysoki stopień precyzji gwarantuje, że części kute na zimno pasują i działają zgodnie z wymaganiami, poprawiając ogólną jakość i minimalizując ilość odpadów. Dzięki minimalnej obróbce końcowej, części kute na zimno pomagają obniżyć koszty produkcji i usprawnić procesy produkcyjne.

Części kute na zimno pozwalają na efektywne wykorzystanie materiałów dzięki zastosowaniu technologii zbliżonej do kształtu gotowego wyrobu (near-net-shape). Oznacza to mniejsze straty materiału w procesie produkcyjnym, co przekłada się na znaczne oszczędności. Mniejsza ilość odpadów materiałowych sprawia również, że kucie na zimno jest przyjazną dla środowiska metodą produkcji. Dzięki optymalizacji wykorzystania surowców, części kute na zimno oferują większą wydajność materiałową w porównaniu z innymi metodami, przyczyniając się do obniżenia ogólnych kosztów produkcji.

Części kute na zimno zazwyczaj wymagają minimalnej lub żadnej obróbki końcowej ze względu na gładkie wykończenie powierzchni uzyskane w procesie kucia. Jest to ogromna zaleta, ponieważ zmniejsza zarówno nakład pracy, jak i czas potrzebny na operacje wykończeniowe. Gładka powierzchnia poprawia również ogólny wygląd części i przyczynia się do jej funkcjonalności, szczególnie w zastosowaniach, w których konieczne jest zminimalizowanie tarcia powierzchniowego. Jakość wykończenia powierzchni części kutych na zimno bezpośrednio wpływa na ich wydajność i trwałość.

Części kute na zimno są wykorzystywane w wielu gałęziach przemysłu ze względu na swoją wytrzymałość, precyzję i opłacalność. Oto kilka kluczowych zastosowań:

Części kute na zimno są szeroko stosowane w przemyśle motoryzacyjnym do produkcji kluczowych komponentów, takich jak koła zębate, wały, korbowody i łożyska. Części te muszą spełniać rygorystyczne normy wydajności i trwałości, aby zapewnić bezpieczeństwo i niezawodność pojazdu. Kucie na zimno umożliwia produkcję tych wysoce wytrzymałych i precyzyjnych wymiarowo komponentów, które są niezbędne do spełnienia wymagań motoryzacyjnych. Części kute na zimno pomagają zmniejszyć masę pojazdów, przyczyniając się do poprawy efektywności paliwowej i ogólnej wydajności.

Sektor lotniczo-kosmiczny w dużej mierze opiera się na kuciu na zimno, aby produkować lekkie, wytrzymałe części, takie jak elementy złączne, elementy konstrukcyjne i łączniki. Części kute na zimno idealnie nadają się do zastosowań w lotnictwie i kosmonautyce, ponieważ łączą wytrzymałość z niską masą, co jest niezbędne do spełnienia wysokich wymagań dotyczących wydajności samolotów i statków kosmicznych. Części kute na zimno zachowują również integralność w ekstremalnych warunkach, zapewniając bezpieczeństwo i niezawodność komponentów lotniczych.

Części kute na zimno są szeroko stosowane w przemyśle medycznym do produkcji komponentów, takich jak instrumenty chirurgiczne, implanty i inne precyzyjne części. Elementy kute na zimno wymagają wysokiej dokładności wymiarowej i doskonałych właściwości mechanicznych, aby spełnić rygorystyczne standardy wymagane w zastosowaniach medycznych. Ponadto, biokompatybilność materiałów kutych na zimno ma kluczowe znaczenie w produkcji wyrobów medycznych, co czyni ten proces idealnym wyborem do produkcji implantów i narzędzi chirurgicznych, które muszą być zarówno trwałe, jak i bezpieczne w użyciu w organizmie człowieka.

Przemysł elektroniczny opiera się na kuciu na zimno elementów do produkcji takich komponentów, jak złącza, przełączniki i elementy złączne. Kucie na zimno umożliwia precyzyjne wytwarzanie tych części, które są niezbędne do zapewnienia niezawodności i wydajności urządzeń elektronicznych. Dzięki ścisłym tolerancjom i ulepszonemu wykończeniu powierzchni, kute na zimno elementy pomagają zwiększyć funkcjonalność i żywotność podzespołów elektronicznych, co czyni je kluczowymi w zastosowaniach w telekomunikacji, elektronice użytkowej i innych systemach o wysokiej wydajności.

Kucie na zimno elementów to wydajne, ekonomiczne i przyjazne dla środowiska rozwiązanie do produkcji komponentów o wysokiej wytrzymałości i trwałości. Dzięki licznym zaletom, takim jak zwiększona wytrzymałość, dokładność wymiarowa i efektywność wykorzystania materiałów, stało się ono powszechnie stosowaną metodą w branżach wymagających niezawodnych i wysokiej jakości części. Rozumiejąc korzyści i zastosowania kucia na zimno, producenci mogą podejmować świadome decyzje przy wyborze najlepszej metody produkcji, dostosowanej do ich potrzeb.