Dom / Zasoby / Artykuły na blogu / Formowanie ekstruzyjne: Nieskończone możliwości tworzyw sztucznych i metali

Dom / Zasoby / Artykuły na blogu / Formowanie ekstruzyjne: Nieskończone możliwości tworzyw sztucznych i metali February 14, 2025

February 14, 2025

Formowanie ekstruzyjne jest jedną z ważnych technologii przetwarzania w nowoczesnej produkcji, szeroko stosowaną do ciągłej produkcji tworzyw sztucznych, metali i innych materiałów. Proces ten zyskuje coraz większą popularność w różnych branżach ze względu na swoją wydajność, przydatność do produkcji na dużą skalę i zdolność do spełniania złożonych wymagań projektowych. W tym artykule zagłębimy się w podstawowe zasady formowania ekstruzyjnego, jego zalety, dobór materiałów i zastosowania, a także jego znaczące zastosowania w przemyśle budowlanym, motoryzacyjnym i elektroniki użytkowej. Ponadto zbadamy przyszłe trendy rozwojowe technologii formowania ekstruzyjnego.

Formowanie ekstruzyjne to metoda przetwarzania obejmująca podgrzewanie, topienie i ciągłe przepuszczanie stałych surowców przez formę w celu uformowania produktów. Proces ten jest zwykle stosowany do produkcji długich produktów o stałym przekroju poprzecznym. Ekstruder jest podstawowym wyposażeniem procesu formowania ekstruzyjnego, składającym się głównie ze strefy grzewczej, ślimaka i matrycy. Surowce są wypychane przez ślimak pod wysoką temperaturą i ciśnieniem, przechodząc przez formę w celu nadania im kształtu. Ponieważ proces ten jest ciągły, nadaje się do produkcji masowej.

Formowanie ekstruzyjne ma znaczące zalety w wielu aspektach, szczególnie w zakresie wydajności i produkcji masowej, co czyni je niezastąpioną technologią.

- Wysoka wydajność produkcji: W porównaniu z innymi procesami formowania (takimi jak formowanie wtryskowe i odlewanie ciśnieniowe), formowanie ekstruzyjne może zapewnić bardziej wydajną produkcję. Jego ciągłość oznacza, że można produkować duże ilości identycznych produktów bez przerwy. Według raportów branżowych wydajność produkcji formowania ekstruzyjnego jest zazwyczaj o 30%-50% wyższa niż w przypadku innych tradycyjnych procesów.

- Oszczędności materiałowe: Formowanie ekstruzyjne może zminimalizować straty materiałowe. Ponieważ podczas produkcji nie powstaje prawie żaden odpad, jest to szczególnie odpowiednie dla branż wrażliwych na koszty materiałowe.

- Duża adaptowalność: Proces formowania ekstruzyjnego może obejmować szeroką gamę surowców, w tym tworzywa sztuczne, metale i niektóre materiały kompozytowe, co pozwala na produkcję szerokiej gamy produktów, od prostych rur po skomplikowane ramy okienne i części samochodowe.

Formowanie ekstruzyjne jest stosowane do różnych materiałów, przy czym najczęściej stosuje się tworzywa sztuczne i metale. Jeśli chodzi o tworzywa sztuczne, powszechnymi materiałami do wytłaczania są polietylen (PE), polipropylen (PP), polichlorek winylu (PVC) i poliuretan (PU). Ekstruzja metali jest stosowana głównie do produkcji aluminium, miedzi i innych materiałów stopowych. Wybór materiału zależy nie tylko od wymagań dotyczących wydajności fizycznej produktu, ale także od kosztów produkcji i dostępności materiałów.

- Tworzywa sztuczne: Ekstruzja tworzyw sztucznych jest powszechnie stosowana do produkcji rur, folii, profili i części samochodowych. Na przykład rury PVC, osłony kabli PE i obudowy elektryczne ABS to powszechne produkty plastikowe wytwarzane metodą ekstruzji. Wraz z rozwojem tworzyw sztucznych i materiałów kompozytowych, zastosowanie procesów ekstruzji stale się rozszerza.

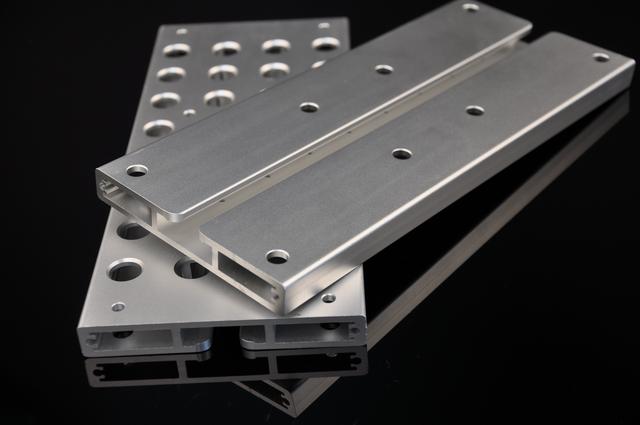

- Metale: Ekstruzja metali jest stosowana głównie do produkcji profili ze stopów aluminium, rur aluminiowych i wymienników ciepła. Ekstruzja metali jest często stosowana w sytuacjach wymagających wysokiej wytrzymałości i odporności na korozję, szczególnie w przemyśle budowlanym i lotniczym.

- Materiały kompozytowe: Dzięki postępowi technologicznemu wytłaczanie materiałów kompozytowych stało się możliwe. Wysokowydajne kompozyty polimerowe są coraz częściej stosowane w przemyśle motoryzacyjnym i elektronicznym.

Formowanie ekstruzyjne jest szeroko stosowane w wielu gałęziach przemysłu. Poniżej przedstawiono kilka kluczowych obszarów:

W branży budowlanej formowanie ekstruzyjne jest głównie stosowane do produkcji profili budowlanych, ram okiennych i drzwiowych oraz różnych typów rur. Profile z PVC i aluminium są szeroko stosowane w produkcji okien i drzwi, a ramy okienne ze stopu aluminium stają się powszechne ze względu na ich lekkość, odporność na korozję i walory estetyczne. Rury z tworzyw sztucznych (takie jak rury z PVC) mają również szerokie zastosowanie w instalacjach wodociągowych, drenażowych i elektrycznych.

W produkcji samochodów formowanie ekstruzyjne jest stosowane do produkcji różnych lekkich komponentów, takich jak nadwozia, materiały wewnętrzne, uszczelki i osłony kabli. Wraz z trendami w kierunku odchudzenia i elektryfikacji formowanie ekstruzyjne stało się kluczowym procesem redukcji masy i poprawy efektywności energetycznej w przemyśle motoryzacyjnym. Na przykład, światłowody PMMA (polimetakrylan metylu) i elastyczne komponenty stosowane wewnątrz pojazdów są wytwarzane poprzez procesy ekstruzji. Ponadto materiały ekstruzyjne ze stopów aluminium są również stosowane do produkcji elementów konstrukcyjnych i ram pojazdów.

Wiele komponentów produktów w branży elektroniki użytkowej korzysta z formowania ekstruzyjnego. Na przykład paski świetlne LED, złącza przewodzące, radiatory i obudowy można wydajnie wytwarzać przy użyciu procesów ekstruzji. Ekstruzja plastiku może zapewnić złożone projekty kształtów i precyzyjną kontrolę rozmiaru, spełniając wymagania branży elektroniki użytkowej dotyczące wysokiej jakości, wysoce precyzyjnych komponentów.

Dzięki postępowi technologicznemu procesy formowania ekstruzyjnego są stale optymalizowane, szczególnie w zakresie automatyzacji, inteligencji i zrównoważonego rozwoju. Poniżej przedstawiono kilka kluczowych kierunków optymalizacji:

- Inteligentna kontrola: W ostatnich latach poziom automatyzacji procesów formowania ekstruzyjnego stale się poprawia. Dzięki analizie danych i inteligentnym algorytmom linie produkcyjne mogą dostosowywać parametry, takie jak temperatura i ciśnienie, w czasie rzeczywistym, zwiększając stabilność produktu i wydajność produkcji. Ten postęp technologiczny nie tylko optymalizuje proces produkcji, ale także obniża koszty produkcji.

- Innowacje materiałowe: Wraz z ciągłym rozwojem materiałów kompozytowych i tworzyw sztucznych funkcjonalnych, formowanie ekstruzyjne będzie coraz częściej spełniać wymagania zastosowań o wysokiej wydajności. Na przykład pojawienie się tworzyw sztucznych przewodzących i antybakteryjnych zapewniło więcej przestrzeni do zastosowań formowania ekstruzyjnego w medycynie i ochronie środowiska.

- Zielona produkcja: Coraz bardziej rygorystyczne przepisy dotyczące ochrony środowiska napędzają proces formowania ekstruzyjnego w kierunku bardziej ekologicznych i energooszczędnych rozwiązań. Nowe urządzenia do ekstruzji stają się bardziej wydajne, zużywając mniej energii, podczas gdy wskaźniki recyklingu i ponownego wykorzystania materiałów stale się poprawiają.

Jako wydajny ciągły proces produkcyjny, formowanie ekstruzyjne odgrywa kluczową rolę w produkcji tworzyw sztucznych, metali i materiałów kompozytowych. Od budownictwa po motoryzację i elektronikę użytkową, zastosowania formowania ekstruzyjnego stają się coraz bardziej powszechne. Dzięki ciągłym postępom technologicznym formowanie ekstruzyjne będzie nadal osiągać przełomy w automatyzacji, inteligencji i ekologicznej produkcji, obiecując szersze perspektywy rozwoju w przyszłości.