Dom / Zasoby / Artykuły na blogu / Wykorzystanie mocy prototypów FDM w produkcji nowoczesnych części urządzeń

Dom / Zasoby / Artykuły na blogu / Wykorzystanie mocy prototypów FDM w produkcji nowoczesnych części urządzeń April 11, 2025

April 11, 2025

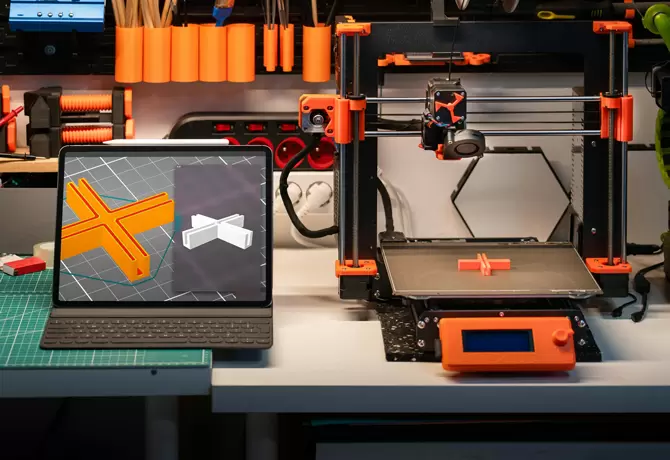

W nowoczesnym krajobrazie produkcyjnym szybkie prototypowanie stało się kluczowym elementem procesu projektowania i produkcji. Wprowadzenie technologii takich jak Fused Deposition Modeling (FDM) zrewolucjonizowało sposób opracowywania prototypów, umożliwiając szybszą, bardziej wydajną i ekonomiczną produkcję sprzętu i części. Prototypy FDM odgrywają kluczową rolę w różnych branżach, oferując producentom usprawnione podejście do tworzenia dokładnych i funkcjonalnych prototypów przed przejściem do produkcji na pełną skalę.

Fused Deposition Modeling (FDM) to popularna technika wytwarzania addytywnego, która znacząco wpłynęła na proces prototypowania w wielu sektorach. W przeciwieństwie do tradycyjnych metod wytwarzania, które obejmują odejmowanie materiału z większego bloku, FDM działa poprzez dodawanie materiału warstwa po warstwie w celu zbudowania obiektu 3D. Ta metoda oferuje kilka zalet, w tym mniejsze marnotrawstwo materiału, większą elastyczność projektowania i możliwość tworzenia złożonych geometrii, które byłyby trudne lub niemożliwe do osiągnięcia za pomocą konwencjonalnych technik wytwarzania. Kluczem do sukcesu prototypów FDM w produkcji części wyposażenia jest wszechstronność samej technologii FDM. Dzięki FDM producenci mogą szybko opracowywać funkcjonalne prototypy wykonane z różnych materiałów, co ułatwia testowanie dopasowania, formy i funkcji części przed zaangażowaniem się w pełną produkcję. Pomaga to zmniejszyć ryzyko kosztownych błędów i zapewnia, że produkty spełniają wymagane specyfikacje.

Jedną z głównych korzyści wynikających ze stosowania prototypów FDM w przemyśle produkcji części wyposażenia jest redukcja kosztów i czasu realizacji. Tradycyjne metody prototypowania często obejmują drogie formy, oprzyrządowanie i rozległą pracę ręczną. Z drugiej strony FDM nie wymaga tak skomplikowanego oprzyrządowania. Po zaprojektowaniu modelu 3D prototyp można wydrukować bezpośrednio z pliku cyfrowego, co znacznie obniża koszty materiałów i czas produkcji. Ta opłacalność jest szczególnie korzystna dla firm na wczesnych etapach rozwoju produktu, ponieważ pozwala im testować wiele iteracji projektu bez konieczności dużych inwestycji w oprzyrządowanie i wyposażenie. Ponadto, ponieważ prototypy FDM można produkować szybko, cykle projektowania i testowania można ukończyć znacznie szybciej, co pozwala na szybsze wprowadzenie produktu na rynek.

Kolejną zaletą prototypów FDM w produkcji części wyposażenia jest wysoki poziom elastyczności projektowania, jaki oferują. Tradycyjne procesy produkcyjne są często ograniczone przez złożoność projektu, szczególnie w przypadku skomplikowanych geometrii lub ścisłych tolerancji. Jednak technologia FDM umożliwia tworzenie wysoce złożonych kształtów i struktur, w tym cech wewnętrznych, takich jak kanały lub wnęki, które byłyby trudne lub niemożliwe do osiągnięcia przy użyciu konwencjonalnych metod. Ten poziom swobody projektowania umożliwia inżynierom i projektantom eksplorację szerszego zakresu możliwości w ich projektach, co może prowadzić do innowacji, które byłyby trudne do zrealizowania przy użyciu tradycyjnych technik produkcyjnych. Ponadto możliwość szybkiego wytwarzania i testowania tych złożonych projektów oznacza, że producenci mogą skuteczniej udoskonalać swoje produkty, zapewniając, że ostateczny projekt jest zoptymalizowany pod kątem wydajności i funkcjonalności.

Technologia FDM obsługuje szeroką gamę materiałów, co czyni ją odpowiednią do produkcji prototypów części wyposażenia o zróżnicowanych wymaganiach funkcjonalnych. Od podstawowych tworzyw termoplastycznych po materiały o wysokiej wydajności, takie jak ABS, poliwęglan i nylon, prototypy FDM mogą być tworzone przy użyciu materiałów, które naśladują właściwości produktu końcowego. Pozwala to producentom testować prototypy w warunkach, które ściśle odzwierciedlają zamierzone zastosowanie produktu. Ponadto prototypy FDM można dostosować do spełnienia określonych wymagań, takich jak różne poziomy wytrzymałości, elastyczności lub odporności na ciepło. Ta personalizacja jest szczególnie przydatna w branżach, w których części muszą być zaprojektowane tak, aby wytrzymać trudne warunki środowiskowe lub określone wymagania funkcjonalne. Testując prototypy wykonane z różnych materiałów, producenci mogą mieć pewność, że wybiorą najlepszą opcję dla końcowego cyklu produkcyjnego.

Iteracyjny charakter procesu prototypowania FDM umożliwia ciągłe udoskonalanie projektów części wyposażenia. W przeciwieństwie do tradycyjnej produkcji, w której wprowadzanie zmian projektowych może być kosztowne i czasochłonne, prototypy FDM można łatwo modyfikować, dostosowując model cyfrowy i drukując nową wersję części. Ten iteracyjny proces zachęca do częstego testowania i dostosowywania, co ostatecznie prowadzi do lepiej zaprojektowanych produktów. Ponadto możliwość wytworzenia wielu prototypów w krótkim czasie pozwala producentom eksperymentować z różnymi wariantami projektu, optymalizując zarówno funkcjonalność, jak i atrakcyjność estetyczną. Jest to szczególnie cenne w branżach, w których innowacja produktowa jest kluczowym czynnikiem sukcesu, takich jak elektronika użytkowa, motoryzacja i przemysł lotniczy.

Prototypy FDM znacznie skracają czas realizacji w fazie prototypowania, umożliwiając producentom szybsze wprowadzanie produktów na rynek. Tradycyjne metody prototypowania, takie jak formowanie wtryskowe lub obróbka CNC, mogą wymagać tygodni, a nawet miesięcy na skonfigurowanie niezbędnych narzędzi i maszyn. Jednak dzięki FDM prototyp można wydrukować w ciągu zaledwie kilku godzin, co umożliwia firmom szybkie przejście od koncepcji do fizycznego produktu. To skrócenie czasu realizacji umożliwia również szybszą walidację i testowanie projektu, zapewniając, że produkt spełnia wszystkie kryteria wydajności przed rozpoczęciem produkcji na pełną skalę. Skracając fazę prototypowania, producenci mogą uniknąć opóźnień i kosztownych błędów, które mogą pojawić się później w procesie produkcyjnym.

Zastosowanie prototypów FDM w przemyśle produkcji części wyposażenia przyniosło znaczące usprawnienia w zakresie efektywności kosztowej, elastyczności projektowania i szybkości. Wykorzystując tę technologię, producenci mogą obniżyć koszty prototypowania, przyspieszyć proces rozwoju i produkować funkcjonalne części spełniające rygorystyczne standardy jakości. Niezależnie od tego, czy chodzi o motoryzację, lotnictwo, urządzenia medyczne czy elektronikę użytkową, prototypy FDM są nieocenionym narzędziem w cyklu rozwoju produktu. W miarę rozwoju technologii prawdopodobne jest, że FDM stanie się jeszcze bardziej integralną częścią sposobu projektowania i produkcji wyposażenia i części, umożliwiając firmom wprowadzanie innowacyjnych, wysokiej jakości produktów na rynek szybciej niż kiedykolwiek wcześniej.